Sécurité intelligente pour une ligne de production automatisée de boîtiers de thermostat

Une collaboration gagnante entre DeD Automation et ReeR Safety

À propos de DeD Automation

DeD Automation est un intégrateur de systèmes italien spécialisé dans la conception et la fabrication de machines spéciales pour l’automatisation industrielle. Forte d’une solide expérience dans les secteurs les plus exigeants, notamment celui de l’automobile, l’entreprise s’est imposée comme un partenaire stratégique pour les clients qui ont besoin de systèmes pour le contrôle, l’assemblage, l’emballage et l’essai de composants de petite et moyenne taille. L’approche de DeD se distingue par l’attention qu’elle porte aux besoins spécifiques du client, en commençant par l’écoute et l’analyse préliminaire de l’objet à automatiser. Chaque projet est développé en interne : de la conception mécanique en 3D au développement électrique, en passant par le matériel, le logiciel et, élément central, la sécurité fonctionnelle. La philosophie de conception de DeD est que la sécurité n’est pas un ajout final, mais une partie intégrante du concept initial du système.

L’approche de DeD se distingue par l’attention qu’elle porte aux besoins spécifiques du client, en commençant par l’écoute et l’analyse préliminaire de l’objet à automatiser. Chaque projet est développé en interne : de la conception mécanique en 3D au développement électrique, en passant par le matériel, le logiciel et, élément central, la sécurité fonctionnelle. La philosophie de conception de DeD est que la sécurité n’est pas un ajout final, mais une partie intégrante du concept initial du système.

Le client et le défi

Pour une grande entreprise manufacturière avec laquelle elle travaille depuis plus de 20 ans, opérant dans le secteur automobile et spécialisée dans la fabrication de boîtiers de thermostat, DeD a conçu et mis en service une nouvelle ligne automatisée avancée en 2022. L’objectif du client était d’augmenter l’efficacité de la production tout en maintenant des normes de qualité élevées et en intégrant un système de sécurité capable d’assurer la continuité opérationnelle même en cas d’interventions localisées.

Le principal défi consistait à créer une ligne moderne et performante, équipée de systèmes de sécurité modulaires et intelligents, capable de gérer la complexité du processus sans compromettre la productivité.

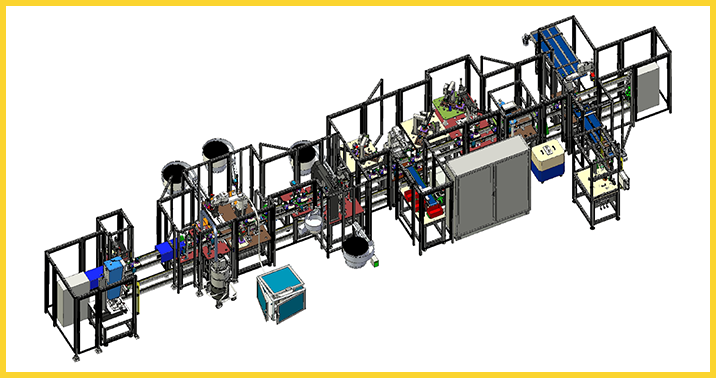

La ligne de production : Structure et fonctionnement

La ligne développée par DeD s’étend sur environ 14 mètres et se compose de 16 postes de travail répartis en cinq macro-zones fonctionnelles. Le cycle de production est entièrement automatisé, mais nécessite la présence de l’opérateur à deux étapes stratégiques : le chargement initial et le déchargement final du produit fini. Le temps de cycle moyen pour chaque pièce est d’environ 35 secondes.

Zone 1 – Chargement initial et pré-assemblage: L’opérateur charge manuellement les composants à l’intérieur d’une soudeuse à rotofriction. Après l’ajout du joint, la pièce est placée sur une palette qui commence à avancer le long de la ligne. La zone est protégée par une barrière intangible et des protections mobiles interverrouillées, qui permettent d’intervenir en toute sécurité si nécessaire ;

Zone 2 – Assemblage automatique: C’est ici qu’a lieu l’assemblage automatique de divers composants tels que les ressorts, les traverses, les ampoules, les joints, les capteurs et les fourches, alimentés par des vibrateurs. Le contrôle de la qualité est intégré au processus. Tout blocage d’un composant n’arrête pas la ligne entière, mais seulement la partie concernée, ce qui garantit la continuité du cycle de production;

Zone 3 – Essais et marquage: Au cours de cette phase, l’étanchéité pneumatique, l’étanchéité électrique, le contrôle de continuité et le contrôle d’étanchéité sont effectués. Les composants conformes sont marqués au laser pour assurer la traçabilité;

Zone 4 – Tri: Le système effectue un tri automatique entre les composants conformes et les composants rejetés, avec la possibilité de catégoriser la raison du rejet (défauts électriques, assemblage incorrect, erreurs de test, etc.);

Zone 5 – Contrôle final et emballage: L’opérateur effectue un contrôle final, lit le Data Matrix, vérifie la présence de tous les composants attendus et applique les capuchons de protection. Les produits sont alors prêts à être expédiés.

Chaque zone est conçue pour fonctionner de manière indépendante : en cas de dysfonctionnement ou de besoin de maintenance à un endroit précis, seule la zone concernée peut être arrêtée, sans affecter l’ensemble du processus. Chacune d’entre elles est desservie par une CTA (unité de traitement de l’air) qui alimente les postes de travail en énergie pneumatique. Toutes les CTA locales sont gérées par une CTA centrale située dans le tableau de distribution principal, qui filtre et distribue l’air à 6 bars en permanence.

Pour les besoins exprimés par le client et exposés dans la section suivante, il est important de noter que chaque poste est protégé par les dispositifs de sécurité suivants:

- Arrêt d’urgence: a pour but de déterminer l’arrêt de la machine (arrêt dans la catégorie 0) et la déconnexion de l’alimentation pneumatique. Le réarmement nécessite l’intervention de l’opérateur;

- Protecteurs fixes: ils empêchent l’accès aux éléments mobiles en fonctionnement normal et à ceux dont l’accès est occasionnel pour les seules opérations de maintenance. Ils sont fixés à la structure de la machine par des vis dont le démontage nécessite l’utilisation d’outils;

- Les protecteurs mobiles interverrouillés: fixés par des charnières et munis de poignées pour faciliter leur ouverture. Ils sont associés à des micro-interrupteurs électromagnétiques qui empêchent leur ouverture lorsque la machine est en marche;

- Les barrières immatérielles de sécurité: elles protègent les zones dangereuses en créant une barrière immatérielle qui s’active au démarrage du cycle d’usinage et qui, si elle est interceptée par l’opérateur, arrête immédiatement les éléments mobiles de la machine.

Cette architecture permet une gestion sélective et sécurisée des temps d’arrêt et des opérations de récupération.

Les besoins en matière de sécurité

En raison de la complexité et de la modularité de la ligne, DeD a défini avec précision les exigences en matière de sécurité:

- Gestion indépendante des cinq zones, sans arrêt total en cas d’interventions localisées;

- Contrôle opportun de tous les dispositifs de sécurité, y compris les boutons-poussoirs d’urgence, les micro-interrupteurs, les interverrouillages, les barrières immatérielles de sécurité;

- Sectionnement pneumatique et électrique intelligent pour chaque zone, y compris le contrôle des axes électriques;

- Possibilité d’extension future, les E/S de sécurité étant déjà préparées pour de nouveaux emplacements.

- Optimisation du câblage et simplification de la programmation grâce à une plate-forme de sécurité centralisée.

Chaque zone nécessite au moins:

- 4 entrées de sécurité dédiées

- Des sorties pour la gestion des STO, des barrières et des protecteurs

- Modules pour la collecte des signaux locaux et les diagnostics

- Sorties dédiées à la gestion des robots dans les zones 1 et 2

La solution ReeR : Système de sécurité modulaire MOSAIC

La plate-forme modulaire MOSAIC de ReeR Safety s’est avérée être la solution idéale pour répondre aux besoins de sécurité du projet. Au cœur de l’architecture de sécurité se trouve le module MOSAIC M1S COM, qui est équipé deh:

- 8 entrées numériques

- Sorties OSSD (2 paires)

- 4 sorties de test

- 2 ports RJ45 pour la communication avec les principaux bus de terrain (EtherCAT, PROFINET, Modbus TCP, Ethernet IP)

Modules supplémentaires pour un contrôle distribué

MI16 et MI8: pour la collecte des signaux de sécurité (boutons d’urgence, barrières, verrouillages);

MO4: pour la gestion des sorties OSSD vers les actionneurs, les vannes ou les sectionneurs;

MCT1 et MCT2: pour la communication à distance avec les boîtiers locaux via le bus MSC.

Cette configuration permet une gestion sûre et indépendante de chaque zone. Chaque unité locale communique avec le module central, ce qui permet d’arrêter sélectivement des zones individuelles et d’effectuer des diagnostics en temps utile. En cas d’intervention, les opérateurs peuvent opérer en toute sécurité sans compromettre l’ensemble de la ligne.

Solution ReeR

Contrôleurs et interfaces de sécurité

Mosaic est un hub de sécurité capable de gérer toutes les fonctions de sécurité des machines. Configurable et évolutif, il permet de réduire les coûts et de minimiser le câblage.

MOSAIC M1S COM

Unité maître pour le contrôle de toute autre unité d’extension, peut également fonctionner en autonome.

- 8 entrées numériques

- 4 entrées pour le verrouillage du démarrage/redémarrage et l’EDM

- sorties de sécurité OSSD simples ou 2 paires

(PNP 400 mA) - 4 sorties d’état (PNP 100 mA)

- 4 sorties de test (pour la surveillance des courts-circuits)

- Bus de terrain intégré Inteface. Protocoles : Ethernet IP, EtherCAT, PROFINET, Modbus TCP

MOSAIC MI8 – MI16

Unité d’entrée supplémentaire

- MI8: 8 entrées numériques et 4 sorties de test

- MI16: 16 entrées numériques et 4 sorties de test

MOSAIC MO4

Unité d’extension de sortie

- 4 sorties de sécurité OSSD paires

- 4 ientrées pour le verrouillage du démarrage/redémarrage et l’EDM

- 4 sorties d’état

MOSAIC MCT1 – MCT2

Unité d’interface permettant la connexion d’extensions distantes via le bus MSC

- MCT1: 1 interface de connexion (1 I/O)

- MCT2: interface à 2 connexions (2 I/O)

Avantages obtenus

L’adoption de la plateforme MOSAIC a apporté des avantages concrets et mesurables:

- Modularité et évolutivité: possibilité d’étendre facilement la ligne avec de nouvelles stations ou de nouveaux capteurs;

- Réduction du temps de câblage et d’installation: grâce à la structure décentralisée;

- Gestion distribuée de la sécurité: chaque zone fonctionne de manière autonome;

- Diagnostic avancé et maintenance simplifiée grâce au logiciel gratuit MSD, qui permet également la simulation et la validation de la conception;

- Haute disponibilité de l’installation: les temps d’arrêt sont localisés et minimisés;

- Standardisation et simplification: uniformité des composants et efficacité accrue dans la gestion des stocks de pièces détachées.

Un partenariat solide pour une automatisation sûre

Ce projet est un exemple vertueux de la manière dont la synergie entre un intégrateur expérimenté comme DeD Automation et un fournisseur de premier plan de solutions de sécurité comme ReeR peut générer des installations sûres, efficaces et prêtes à relever les défis futurs.

La confiance qui lie les deux entreprises est le résultat d’années de collaboration et de succès partagés. Le système MOSAIC a déjà été utilisé dans de nombreuses applications, depuis les simples compteurs en le choisissant comme solution autonome jusqu’aux lignes automatisées plus complexes telles que celle qui vient d’être décrite pour la fabrication de boîtiers de thermostat. Sa flexibilité et sa fiabilité en font un choix naturel pour tout contexte de production exigeant une sécurité sans compromis.

Si vous aussi, vous concevez une ligne automatisée et souhaitez intégrer des solutions de sécurité intelligentes, flexibles et évolutives, contactez les experts de ReeR.

Nous sommes prêts à vous accompagner dans une nouvelle ère d’automatisation sécurisée.

ReeR, your future’s safe!